Zakład Produkcji Proszku Naturalnego Gipsu

Zakład Produkcji Proszku Naturalnego Gipsu

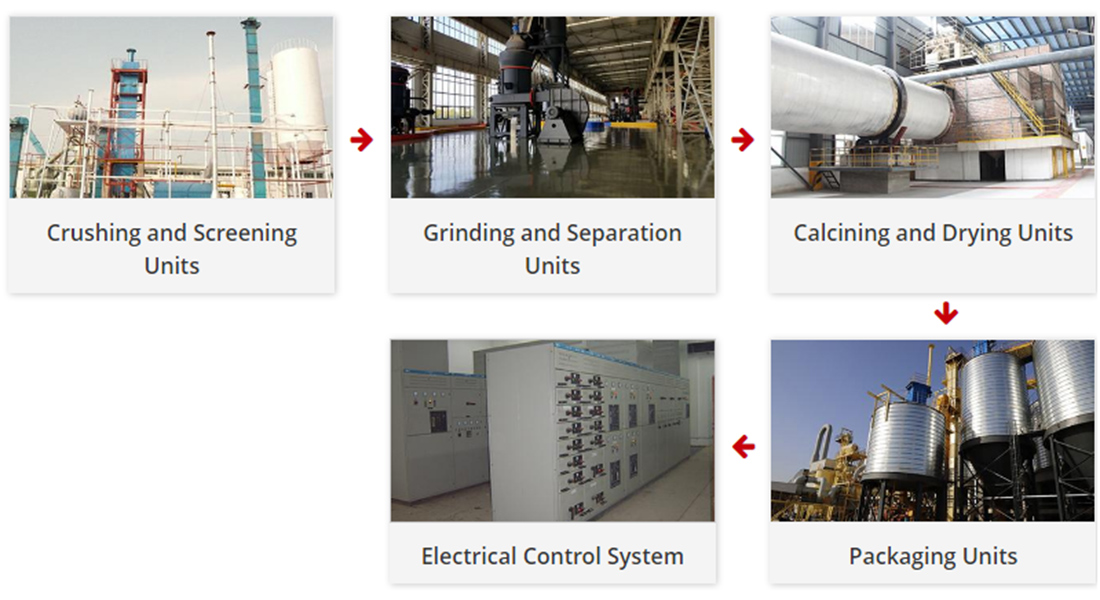

Proces produkcji

W produkcji zakładu odbywa się wiele procesów.Najpierw rudy gipsu są kruszone, transportowane i przechowywane w pojemniku na surowce, a następnie zmiażdżone rudy gipsu są mielone na proszek o rozdrobnieniu wymaganym przez młyn Raymonda, a proszek gipsowy jest następnie przenoszony do sekcji kalcynacji za pomocą urządzenia dozującego, aby uzyskać kalcynowany, a wypalony gips jest modyfikowany przez rozdrabniacz i chłodzony przez urządzenie chłodzące.Na koniec gotowy gips jest transportowany do przechowywania.

Zakład składa się z tych sekcji/jednostek

Parametry zużycia materiałów

| Tony/rok | Tony/godzinę | Zużycie rudy (tony/rok) |

| 20000 | 2,78 | 24000 |

| 30000 | 4.12 | 36000 |

| 40000 | 5,56 | 48000 |

| 60000 | 8.24 | 72000 |

| 80000 | 11.11 | 96000 |

| 100000 | 13.88 | 120000 |

| 150000 | 20,83 | 180000 |

| 200000 | 27,78 | 240000 |

| 300000 | 41,66 | 360000 |

Korzyść

1. Podajnik młyna przyjmuje przenośnik taśmowy z konwersją częstotliwości, jego prędkość obrotowa jest związana z prądem elektrycznym młyna, a funkcja automatycznego podawania może być realizowana poprzez zintegrowane sterowanie PLC.W porównaniu z tradycyjnym podajnikiem wibracyjnym elektromagnetycznym, podajnik charakteryzuje się długą żywotnością i stabilnym podawaniem.Odżelaziacz z magnesami trwałymi jest umieszczony w górnej części przenośnika taśmowego, co może skutecznie zapobiegać przedostawaniu się produktów żelaznych do młyna i powodowaniu uszkodzeń młyna;

2. Proszek zebrany przez filtr workowy młyna jest bezpośrednio transportowany do systemu za pomocą specjalnego przenośnika ślimakowego w celu zmniejszenia intensywności pracowników;

3.Pojemnik na bufor proszku gipsowego jest ustawiany między mieleniem a kalcynacją, który ma dwie funkcje.Po pierwsze, pełni funkcję stabilizacji materiału.Sproszkowany gips może być tu tymczasowo składowany przed wejściem do pieca ze złożem fluidalnym.Gdy wylot czołowy jest niestabilny, nie ma to wpływu na stabilne zasilanie pieca ze złożem fluidalnym.Po drugie, ma funkcję przechowywania.Stabilność kalcynacji proszku gipsowego zależy od stabilnego dostarczania materiałów i stabilnego dostarczania ciepła, a przerwy w procesie produkcyjnym należy unikać w miarę możliwości, ponieważ w proszku gipsowym występują pewne wady jakościowe przed uruchomieniem i po wyłączeniu.Jeśli nie ma takiego silosu, sprzęt z przodu zostanie wyłączony, gdy wystąpi problem, a jakość kalcynacji proszku gipsowego nie będzie stabilna, gdy zasilanie z przodu będzie niestabilne;

4. Przenośnik podający przed piecem ze złożem fluidalnym przyjmuje sprzęt dozujący.Zmiana tradycyjnego trybu przenoszenia z konwersją częstotliwości, funkcje dokładnego karmienia i wyraźnej zdolności produkcyjnej można zrealizować za pomocą przenoszenia dozującego;

5. Piec ze złożem fluidalnym na gorące powietrze jest stosowany w sprzęcie do kalcynacji i wprowadziliśmy kilka ulepszeń tej podstawy:

a.Zwiększenie przestrzeni wewnętrznej pieca ze złożem fluidalnym, wydłużenie czasu przebywania proszku gipsowego we wnętrzu, ujednolicenie kalcynacji;

b.Proces instalacji rury wymiany ciepła niezależnie opracowany przez naszą firmę może skutecznie uniknąć pękania powłoki pieca ze złożem fluidalnym spowodowanego rozszerzalnością cieplną i skurczem na zimno;

c.Komora pyłowa w górnej części pieca ze złożem fluidalnym jest zwiększona, a urządzenie do wstępnego odpylania jest zaprojektowane na wylocie w celu zmniejszenia wyładowania proszku gipsowego i zwiększenia wydajności produkcyjnej pieca ze złożem fluidalnym;

d.Wymiennik ciepła odzysku ciepła odpadowego jest dodawany pomiędzy dolną dmuchawę korzeniową a rurę łączącą pieca ze złożem fluidalnym.Powietrze o normalnej temperaturze jest najpierw ogrzewane przez wymiennik ciepła, a następnie dodawane do pieca ze złożem fluidalnym, aby zwiększyć sprawność cieplną pieca ze złożem fluidalnym;

mi.Ustawiono specjalny sprzęt do transportu proszku.Gdy wnętrze pieca ze złożem fluidalnym i chłodnicy wymaga oczyszczenia, proszek jest najpierw transportowany do kosza na odpady przez urządzenia transportujące, aby uzyskać czyste środowisko pracy.

6. Ustawiona jest specjalna chłodnica proszku gipsowego, a chłodnica proszku gipsowego jest ustawiona na tylnym końcu pieca ze złożem fluidalnym, co może skutecznie obniżyć temperaturę proszku gipsowego przed wejściem do silosu, uniknąć wtórnego kalcynowania proszku gipsowego w silos i skutecznie zapewniają jakość proszku gipsowego;

7. Sekcja przechowywania gotowego produktu ma możliwość rozbudowy.W tej sekcji klienci mogą dodać kosz na odpady gipsowe w proszku.Gdy niekwalifikowany proszek pojawia się podczas uruchamiania i wyłączania, można go bezpośrednio przetransportować do kosza na odpady za pomocą scentralizowanego sterowania PLC.Proszek gipsowy w koszu na śmieci może być transportowany do systemu w niewielkiej ilości w normalnym procesie produkcji płyt gipsowych;

8. Podstawowe wyposażenie Jako partnerów korzystamy z międzynarodowych znanych producentów, PLC używa marki Siemens, a palnik wykorzystuje niemiecką markę Weso;

9. Nasza firma ma pierwszorzędny zespół projektowy, pierwszorzędny zespół zajmujący się przetwarzaniem, pierwszorzędny zespół instalacyjny i debugujący, najwyższej klasy sprzęt.Jest to niezbędna gwarancja dla klientów na otrzymanie kwalifikowanych i stabilnych produktów.

Cechy naszego naturalnego gipsu

1. W celu uzyskania stabilnego uzupełnienia kotła fluidalnego oraz stabilizacji dodatku materiałowego i ogrzewania zastosowano układ stabilizacji dodatku materiałowego.System stabilizacji dodatków materiałowych składa się z zasobnika stabilizującego dodatek materiałowy oraz urządzenia transportującego (ślimak dozujący lub waga taśmowa).

2. System kalcynacji stosuje proces kalcynacji w piecu z gorącym powietrzem w celu przeprowadzenia równomiernej kalcynacji materiału gipsowego.

3. Urządzenie chłodzące dodawane w celu schłodzenia wypalonego gipsu przed wejściem do silosu, aby zapobiec degradacji gipsu spowodowanej nadmierną temperaturą.

4. System przewracania silosu: materiały w różnych okresach czasu charakteryzują się różną jakością, dlatego produkty z nich wykonane mają różną jakość.System obracania silosu może równomiernie mieszać nowe i stare materiały, dzięki czemu produkty mają tę samą jakość.Poza tym system zapobiega przegrzaniu spowodowanemu ciepłem generowanym przez akumulację proszku.

5. System odpylania wykorzystuje odpylacz workowy, aby zapewnić, że pył powstały podczas wstępnego suszenia, przenoszenia, szlifowania, kalcynacji i procesów starzenia zostanie oczyszczony przed rozładowaniem na zewnątrz, aby spełnić wymagania dotyczące środowiska pracy.

6. Rozproszony system sterowania jest stosowany do scentralizowanej kontroli urządzeń rozproszonych.

Parametry produktów gipsowych

1. Fineness: ≥100 oczek;

2. Wytrzymałość na zginanie (mająca bezpośredni związek z surowcem): ≥1,8Mpa;Siła antyciśnienia: ≥3,0Mpa;

3. Główna zawartość: półhydrat: ≥80% (regulowany);Gips <5% (regulowany);Rozpuszczalny bezwodny <5% (regulowany).

4. Początkowy czas wiązania: 3-8 minut (regulowany);Czas ostatecznego wiązania: 6 ~ 15 min (regulowany)

5. Konsystencja: 65% ~ 75% (regulowana)